使用最普遍的天然材料实现大规模、可持续的3D打印

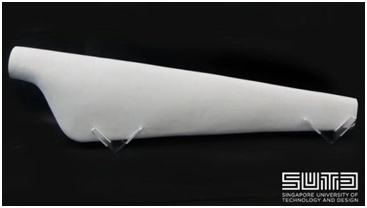

长1.2米,重5.2公斤的涡轮叶片完全由纤维素和壳聚糖制成,这是世界上最普遍的生物聚合物。两种成分都来自该行业的副产品。图片来自:SUTD

纤维素是地球上最丰富且分布广泛的有机化合物和工业副产物之一。然而,尽管经过数十年的广泛研究,使用纤维素制造三维物体仍受到实际应用方面的困扰:具有高污染效应的副产物;需与塑料结合使用;缺乏可扩展性且生产成本高。

然而,新加坡科技与设计大学(SUTD)的研究人员最近展示了使用纤维素来可持续地制造大型3D物体。他们的方法与纤维素同绿色植物的常见关联不同,其灵感来自于真菌样卵菌的壁,在纤维素之间引入少量的几丁质。这样所得到的类真菌粘合材料(FLAM)不仅坚固,重量轻,而且价格低廉,并且可以使用木工技术进行模制加工。

这种材料是完全可持续的,因为没有使用有机溶剂或合成塑料来制造它。它具有可扩展性,可在任何地方复制,无需专业设施。FLAM在自然条件下除堆肥处理外也可完全生物降解。 FLAM的成本在商品塑料的范围内,比普通的3D打印丝(例如PLA(聚乳酸)和ABS(丙烯腈丁二烯苯乙烯))的成本低10倍,使其成为更具可持续性成本效益的替代品。研究人员还进一步开发了针对该材料的增材制造技术。

这项研究的共同领导者,SUTD的助理教授Javier Gomez Fernandez,也为Shrilk的发展而说道:“我们相信,这样一个大规模的增材制造过程与地球上最普遍的生物聚合物相结合,将很好的使我们过渡到环境友好型和循环型制造模式。在封闭的区域系统中生产,使用和降解这种在卵菌壁中发现的材料成分,即未经改性的纤维素,含有少量壳聚糖——第二大含量有机物分子和低浓度乙酸,可能是生物激发材料领域最成功的技术成果之一。”

SUTD的助理教授Stylianos Dritsas补充道:“我们相信这里报道的结果代表了全球制造业的一个转折点,对材料科学,环境工程,自动化和经济等多个领域具有更广泛的影响。迄今为止,我们一直关注在基础技术开发上,很少有时间投入到特定的目标应用中,我们现在正在寻求工业合作者来将这项技术从实验室带到工业阶段。”

随着废物和污染物排放的增加,更加可持续制造工艺正被人们迫切需求。建立一种基于未经改性的可堆肥聚合物技术,这种聚合物不需要农田或森林资源,将促进向环保的制造业和可持续发展的社会过渡。

来源:新材料在线

版权及免责声明:本网站所有文章除标明原创外,均来自网络。登载本文的目的为传播行业信息,内容仅供参考,如有侵权请联系答魔删除。文章版权归原作者及原出处所有。本网拥有对此声明的最终解释权。

{replyUser1} 回复 {replyUser2}:{content}