破解生物药的成本之累:合理设计和国产替代是关键

近年来我国生物产业发展迅速,特别是以单抗药物为代表的生物制药行业捷报不断。

不过,近期一部热门电影《我不是药神》和疫苗事件却引发了大众泪点和普遍担忧,提高质量、扩大产能和降低价格的社会需求十分迫切。随着产业规模的持续扩大和国内外竞争的不断加剧,如何切实保障产品质量,如何真正提高过程效率,如何有效降低制备成本,将成为未来生物制药企业竞争的核心要素。质量源于设计,效率和成本同样源自设计,生物制药过程的合理化设计将越来越重要。

现代过程设计理念已广泛应用于各个工业领域,鉴于生物过程的特殊性和复杂性,借助合适的计算机辅助工具,开展系统的过程开发和评价显得尤为重要。SuperPro Designer作为针对生物过程的模拟软件,已被国际上许多大型制药公司和研究机构使用。通过计算机辅助生物过程设计,可以实现:(1)全流程建模,全局把控流程设计,促进过程的整体优化;(2)合理评价工艺参数,评估新技术、原料/设备和各项消耗,提高过程的整体效率;(3)系统分析成本要素,改善过程经济性,降低生产成本,为生物制造过程提供合理指导。

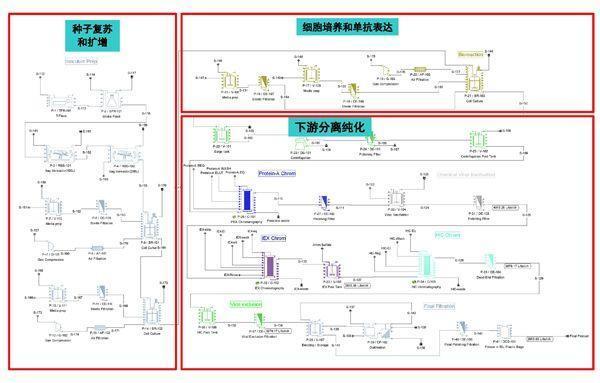

以单抗药物生产为例,依据国内外研发和生产实际,采用SuperPro Designer生物过程模拟软件包,构建了4个细胞培养规模的单抗生产流程,分别对应于中试或小规模生产(500升)、中等规模生产(2000升)、大规模生产(5000升)和超大规模生产(15000升),其中15000升规模的流程示意如下。

(1)产能和成本分析

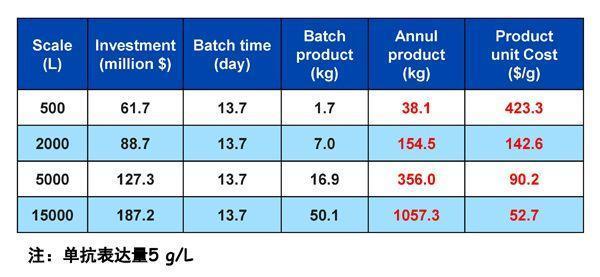

通过过程模拟得到基本产能和经济指标如下:

可以发现,单抗生产的规模效应十分明显,常规的2000~5000升培养规模可控制成本在100美元/克左右,若希望进一步降低成本,需要扩大产能。

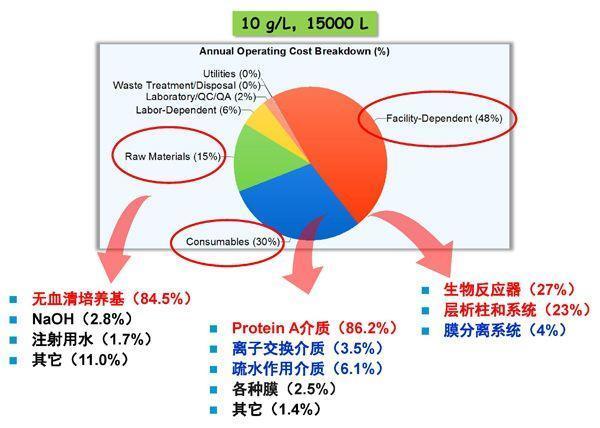

对生产成本进行分类分析,包括设备相关、原材料、消耗品、劳动力以及其它5大类。设备相关成本包括固定资产折旧费、设备维护费和保险/税率等;原材料主要包括无血清培养基、缓冲液、注射用水等;消耗品主要包括层析介质、滤膜等;劳动力成本由劳动力单价、操作时间和需要人数得到;其它成本包括检测分析和质量控制的实验费用、能源消耗以及废物处理成本等。

基于不同单抗表达量和生产规模的成本分析,发现主要开支在设备相关、消耗品、原材料3项,这也是生物药生产的典型特征。下图是10g/L表达量、15000升培养规模的成本分布。可以发现,设备相关成本约占一半,其中生物反应器和层析设备是关键;其次是耗材开支,主要是层析介质,特别是蛋白A亲和介质,占了耗材开支的绝大部分;再次是原料开支,其中关键是无血清培养基。目前这些关键设备、耗材和原料主要依赖进口,可想而知,核心技术受控,成本难以降低。只有通过国产研发和替代,才能真正实现中国制造,形成核心竞争力。

在保证产品质量的前提下,采用国产设备,特别是设备成本中占比较大的生物反应器、层析柱和层析系统等,可以显著减小设备投入,降低生产成本。相对来说,规模越小,设备相关费用占比越大,国产设备替代的效果越明显。对于500 L规模,若设备价格下降50%,则单抗生产成本将下降约30%;对于15000 L规模,则下降约24%左右。因此,针对单抗生产过程中的关键设备,加强国产研发,提高设备性能,实现国产替代,将有力促进我们生物医药产业的良性发展。在这方面,近年来以利穗科技为代表的国产设备公司取得了长足进步,实现了大型高端装备的国产化规模制造。

(2)上游优化

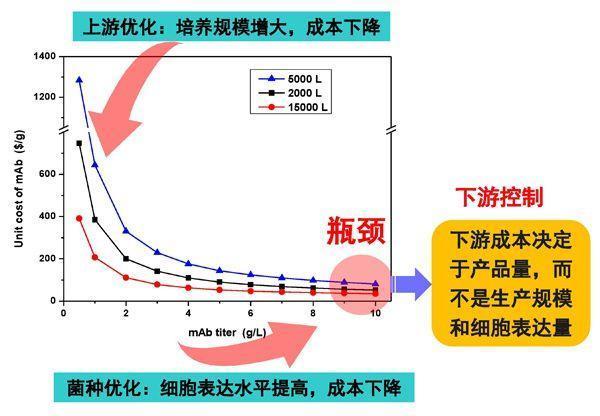

上游优化的策略通常包含两个方面,提高单抗表达量和扩大培养规模。依据过程模拟分析,这两个因素对成本的影响见下图。

整体而言,随着单抗表达水平提高,生产规模扩大,单抗生产成本逐步下降。仔细分析,下降趋势可分为三个阶段:表达量从0.5 g/L提高到2 g/L,单抗生产成本明显下降,且生产规模越小,成本下降越显著;表达量从2 g/L提高到5 g/L,生产成本持续下降,但趋势变缓;表达量进一步提高,成本下降幅度越来越小,达到10g/L后成本基本稳定在一个平台值。分析表明,此时成本主要由下游过程控制。表达量和培养规模的增大使得批次产量增加,为了适应产量增加,下游处理的设备尺寸和消耗品也相应增加,而下游成本直接和产量相关,不改变下游工艺的前提下,单位产品的下游成本将基本保持不变。结果表明,上游优化具有一定的局限性,对于提高上游表达量需要理性分析,更高表达量细胞株的购买是否有必要,提高表达量的研发费用是否有相应的效益回报等等,都需要仔细权衡。此外,过高表达量有可能会导致杂质增多,增加下游过程的处理难度。因此,当表达量达到较高时,关注点需要转移至下游过程。

(3)下游优化

下游过程的成本主要决定于层析介质和设备相关成本,介质中最为关键的是蛋白A亲和介质的消耗,约占下游总成本30%;设备中最关键的是层析柱和层析系统,约占下游总成本的20%。因此,这两个方面是下游成本控制的主要经济热点。遗憾的是,目前生物制药领域的蛋白A介质和层析设备基本被国外公司垄断,连年增长的价格加重了生物制药企业的负担。

对于蛋白A亲和介质,提高动态载量和循环使用次数,开发耐碱性蛋白A介质,适当降低介质的购买成本,是控制成本的关键。分析表明,当蛋白A介质的动态载量从30 g/L增加到60 g/L,处理相同料液量所需的介质总量减少约50%,同时层析柱的体积也减少了30%,降低约30%的设备相关成本。不过,介质性能提高,往往也带来单价的提升。

近年来,国产的下游设备和蛋白A介质得到了快速发展,以利穗科技、博格隆、纳微科技、千纯生物等为代表的相关产品性能指标显著提升,具备了替代国际同类产品的潜力,将助力我国单抗产业的良性发展。此外,引进连续流层析新技术,可显著提高蛋白A介质的利用率(从50~60%提高到80~90%),提高过程产率,减少缓冲液消耗;研发一些替代蛋白A亲和层析的新方法,如混合模式层析和亲和仿生层析等,以及亲和沉淀、双水相萃取等非层析技术,这些新技术得以规模化应用,将显著降低单抗的生产成本。

上下游的协同

上游和下游的过程协同是提高过程整体效率的关键。针对15000 L规模的单抗制备流程,分析设备的时间利用率,发现上游过程的主生物反应器的时间利用率高达90%以上,而下游过程中三步层析的时间利用率均较低。因此,基于计算机辅助的全流程分析,可以发现限制生产周期的关键设备,适当添加这些设备,实现交错运行,可提高设备的利用率,缩短生产周期,从而提高产能,降低生产成本。

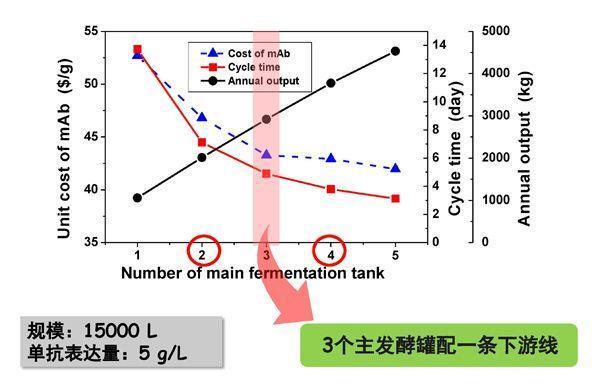

基于过程模拟分析,对于15000 L规模的单抗生产流程,采用三个主生物反应器匹配一条下游生产线比较合适。下图给出了批次循环时间、年产量和生产成本的变化趋势。随着上游生产线增加到3条,批次循环时间减少到原来的1/3,年生产批次和年产量提升到约3倍,生产成本显著下降。

结语

生物过程的系统优化是生物产业提高竞争力的关键因素,合理设计是重点。借助计算机辅助过程设计,可以实现全流程分析,科学评价进程安排和设备利用;发现经济热点,改善过程经济性;指导工艺变革,实现全局优化,提高产能、效率和效益,从而促进我国生物产业的良性发展。

实际上,计算机辅助生物过程设计贯穿于生物产品开发和生产的全过程,具体应用范畴如下。

为了促进生物制药过程的合理设计,针对国内生物制药公司的具体需求,浙江大学可提供项目合作,以及计算机辅助生物过程设计培训。培训内容包括生物过程设计原理、SuperPro Designer软件运用、实际案例分析和讨论,通过具体实践,充分了解生物过程设计软件的各项功能,掌握计算机辅助生物过程设计的理念与实现技术,并结合具体的工业过程进行分析和评价。

生物制药发展迅猛,国内产能持续扩大,新技术不断成熟,如何让工艺更先进、更高效、更经济,能否在激烈竞争中占得先机,这些都需要冷静思考、科学分析和合理设计,过程模拟和评价将发挥重要作用。2017年11月,药明生物、多宁生物、利穗科技共同发起成立了“抗体生产原材料及装备国产化联盟”,药明生物是生物制药CDMO龙头企业,多宁生物专注于上游无血清培养基和一次性产品,利穗科技则是下游分离纯化专业技术和产品提供商,目标正是打破进口依赖,促进国产替代,从而提升中国生物制药行业的整体实力。

生物药物的中国制造已在路上,合理设计让过程更加可靠和高效,国产替代让成本更加可控和富有竞争力。质量为先,国际标准,前瞻布局,掌控核心技术,才能立于不败之地,一起为老百姓用得起的抗体药而努力 !

参考文献

(1)史策,虞骥,高栋,王海彬,姚善泾,林东强. 单抗制备的过程模拟和经济性分析. 化工学报,69 (7): 3198-3207,2018

(2)林东强,姚善泾,梅乐和译著,可持续发展的生物过程—过程模拟和评价,化学工业出版社,2011.

作者简介:

林东强,教授,博士生导师,主要从事生物分离领域研究,包括分离新方法、分离新介质、过程优化和设计等。针对单克隆抗体、重组蛋白等生物医药产品,集中研发混合模式层析、扩张床吸附、连续生物制造等新技术。曾任浙江大学生物工程研究所所长,获教育部科技进步一等奖、浙江省科技进步二等奖、浙江省自然科学二等奖等。目前担任浙江省生物工程学会常务理事、浙江省生物化学与分子生物学会副理事长、浙江省化工学会理事和生物化工专业委员会主任委员,《高校化学工程学报》编委。已出版专著2部,译著1部《可持续发展的生物过程——过程模拟和评价》,授权国家发明专利34项,发表论文200多篇,其中SCI收录130多篇。

{replyUser1} 回复 {replyUser2}:{content}