《德国应化》俄罗斯科学家3D打印出纤维素基PEF制品

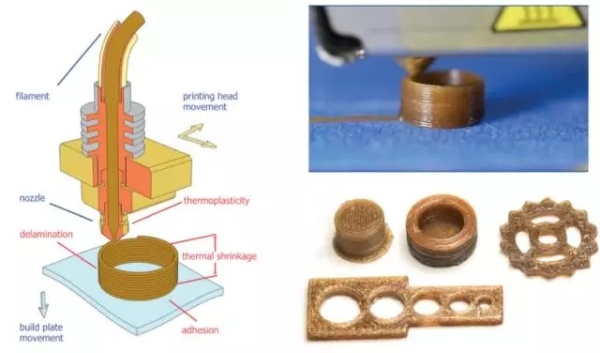

3D打印技术,作为增材制造的典型技术代表,是指利用计算机辅助设计(CAD)设计并构建物体的生产过程。与消减制造(如加工和铣削)相反,增材制造是一种无废料生产方法,可用于设计生产不同的复杂结构产品。熔融沉积建模(FDM)是最常用的3D打印方法,可以进行快速设计、原型制作和产品生产,其原理是:将热塑性聚合物的长丝通过热喷嘴挤出到移动台上,逐层地沉积少量聚合物,最终构建预先设计的形状。

最常见聚合物原料是聚乳酸(PLA),丙烯腈-丁二烯-苯乙烯(ABS)和乙二醇改性的聚对苯二甲酸乙二醇酯(PETG)等。然而,大多数商品化的聚合物在实际生产过程中都存在着若干缺陷。例如:由PLA,ABS和PETG的制品在有机溶剂中,制品结构和形状完全丧失。若利用高耐溶剂性聚丙烯(PP),则所得制件对建筑板材的粘附性低,热收缩率较高,导致制品分层,印刷过程中,势必引起缺陷的积累和模型的松动。

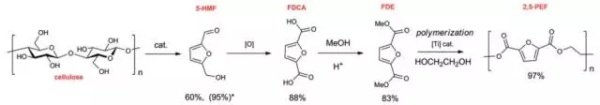

近期,由俄罗斯科学院,泽林斯基有机化学研究所的ValentineP. Ananikov课题组将碳平衡和可再生理念应用于3D打印技术中,成功合成基于纤维素的聚(乙烯-2,5-呋喃二羧酸酯)(PEF)(合成路线如图1所示)。该聚合物是一种完全生物质衍生的绿色聚合物,作为3D印刷材料,具有粘合性强,不分层和热收缩低等优点。

图1.从纤维素合成PEF的合成方案

研究者将粉末聚合物熔融、热拉伸形成原料丝,利用Ultimaker2打印机,在不附加硬件修改的情况下采用标准程序、通用参数进行3D打印,并成功制得了数个样品来研究该3D打印制品的性能(如图2)。

图2.融合沉积建模的3D打印方案,打印过程以及以PEF为原料的制品

图2.融合沉积建模的3D打印方案,打印过程以及以PEF为原料的制品

如上所述常规材料的主要缺点之一是较差的耐溶剂性,因此研究者们对PEF制品进行了评估并以PLA,ABS,PETG的制品作为对比,选择二氯甲烷(DCM)作为有机溶剂检测制品的耐溶剂性。将印刷物体放置在装有DCM的小瓶中,并在顶部放置一金属小球。用摄像跟踪发现,PLA,ABS和PETG印刷物体在250秒内软化并失去其结构完整性,500秒后完全分解,而印刷的PEF模型完全保留了它的尺寸和形状。

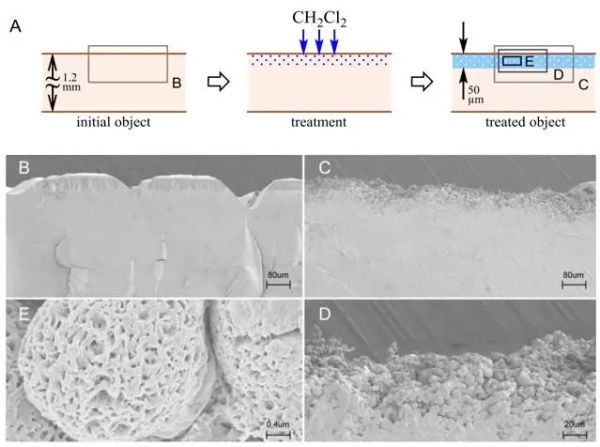

对于PEF制品的耐溶剂性,研究者进行了详细探究。为了评估与溶剂接触的损伤的特性和程度,对物体表面进行了一系列电子显微镜研究。将DCM滴在PEF片材的表面,待溶剂渗透并挥发后,片材的断面SEM显示,DCM不能深入到制品本体中,只有距表面50mm的材料受到溶剂的影响,形成多孔球形的纳米结构(图3)。

图3.溶剂处理表面的研究。A用溶剂进行表面处理的样品的局部区域(В,С,D和E显示相应的显微图像被拍摄的区域);B未经处理的断面;C与二氯甲烷接触后的断面; D、E高放大倍数的断面形态。

图3.溶剂处理表面的研究。A用溶剂进行表面处理的样品的局部区域(В,С,D和E显示相应的显微图像被拍摄的区域);B未经处理的断面;C与二氯甲烷接触后的断面; D、E高放大倍数的断面形态。

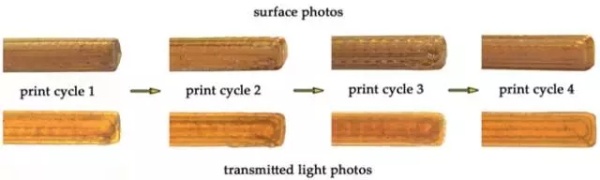

与PEF结构相似的聚对苯二甲酸乙二醇酯(PET),在没有乙二醇修饰的情况下却不适合作为3D打印材料。尽管PEF和PET之间具有结构相似性,但它们的性质在其适用于3D印刷方面差异很大。研究者就此问题进行了初步的密度泛函计算,以模拟PET和PEF中的分子间排列。PEF中螺旋结构的存在和聚合物链的扭曲,可能是引起更高稳定性的关键因素。该聚合物的高热稳定性允许回收制品在250℃下熔化并重新打印成型,且印刷质量没有明显下降(图4)。

图4.3D打印循环中,每次循环制品的表面照片(上)和透射照片(底部)

图4.3D打印循环中,每次循环制品的表面照片(上)和透射照片(底部)

总结一下,本文作者合成基于生物质材料的聚合物并将聚合物材料运用于3D打印技术。生物质衍生的PEF可以回收多次,而不会明显地影响3D打印的品质。PEF生产仅取决于生物质来源的碳源:HMF和乙二醇,这种3D打印材料的循环使用周期与碳平衡概念完全兼容,代表了可持续的技术。

原文链接:

http://onlinelibrary.wiley.com/doi/10.1002/anie.201708528/abstract

{replyUser1} 回复 {replyUser2}:{content}